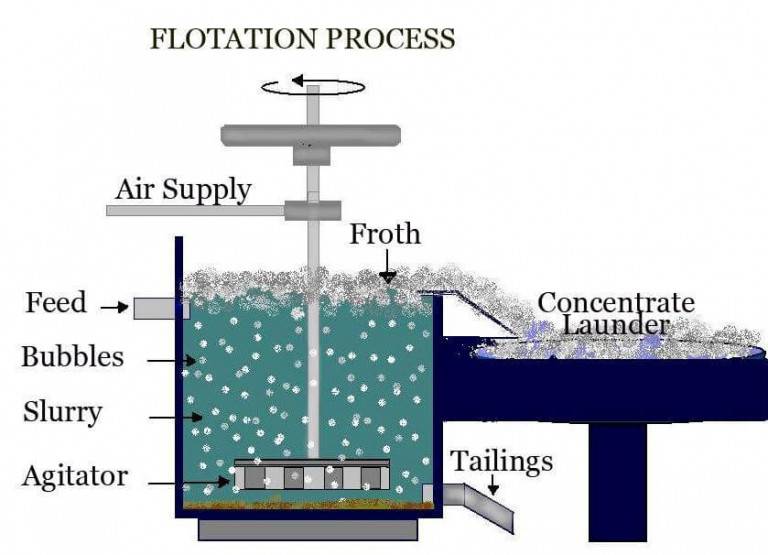

నురుగు ఫ్లోటేషన్ యొక్క ప్రక్రియ సాధారణంగా భౌతిక-రసాయన చర్యగా వర్ణించబడింది, ఇక్కడ ఒక ఖనిజ కణాలు ఆకర్షించబడతాయి మరియు ఒక బుడగ యొక్క ఉపరితలంతో జతచేయబడతాయి మరియు ఒక కణం యొక్క ఉపరితలంపై రవాణా చేయబడతాయి, ఇక్కడ అది ఉత్సర్గ లాండర్లాగా ప్రవహిస్తుంది . సాంప్రదాయిక ఫ్లోటేషన్ మెషీన్లలో, ఫీడ్ నుండి సెల్ యొక్క వ్యతిరేక చివరలో ఉంటుంది, ఇంపెల్లర్-డిఫ్యూజర్లను కలిగి ఉన్న సెల్ యొక్క మొత్తం పొడవును ఇంపెల్లర్-డిఫ్యూజర్లను కలిగి ఉన్న సెల్ యొక్క మొత్తం పొడవును చూస్తుంది.

అనేక రకాల రసాయనాలు నురుగు ఫ్లోటేషన్లో పాల్గొంటాయి మరియు మరెన్నో పాల్గొనవచ్చు. మొదటిది ప్రమోటర్ లేదా ఫ్రోథర్. ఈ రసాయనం కేవలం విరిగిపోకుండా ఉపరితలంపైకి రావడానికి తగిన బలం కలిగిన బుడగలు సృష్టిస్తుంది. బుడగలు యొక్క పరిమాణం కూడా ముఖ్యమైనది, మరియు ధోరణి చిన్న బుడగలు, ఎందుకంటే అవి ఎక్కువ ఉపరితల ప్రాంతాలను ఇస్తాయి (ఖనిజ ఘనపదార్థాలను వేగంగా సంప్రదించండి), మరియు ఎక్కువ స్థిరత్వాన్ని కలిగి ఉంటాయి. తరువాత కలెక్టర్ కారకాలు ప్రాధమిక రసాయనం, ఇవి బబుల్ ఉపరితలం వద్ద ఒక నిర్దిష్ట ఖనిజాల మధ్య బంధాన్ని ఏర్పరుస్తాయి. కలెక్టర్లు ఖనిజ ఉపరితలంపైకి ప్రవేశిస్తారు లేదా ఖనిజంతో రసాయన ప్రతిచర్యను సృష్టిస్తారు, ఇది లాండర్కు ప్రయాణించడానికి జతచేయడానికి వీలు కల్పిస్తుంది. ఆల్కహాల్ మరియు బలహీనమైన ఆమ్లాలు ఖనిజ లబ్ధిలో సాధారణంగా ఉపయోగించబడే రెండు రసాయన రకాల కలెక్టర్లు.

సమ్మేళనాలను నిరుత్సాహపరిచేందుకు డిప్రెసర్స్ వంటి తక్కువ ఉపయోగించిన కారకాలు కూడా ఉన్నాయి, కాబట్టి అవి బుడగలు, పిహెచ్ సర్దుబాటు రసాయనాలను మరియు సక్రియం చేసే ఏజెంట్లకు కట్టుబడి ఉండవు. సక్రియం చేసే ఏజెంట్లు తప్పనిసరిగా కలెక్టర్ బంధానికి ఒక నిర్దిష్ట ఖనిజంతో సహాయపడతాయి, అది తేలుతూ ఉంటుంది.

సైటోక్, నాల్కో మరియు చెవ్రాన్ ఫిలిప్స్ కెమికల్ కంపెనీ వంటి సంస్థలు అన్ని రకాల ఫ్లోటేషన్ రసాయనాల ప్రధాన ఉత్పత్తిదారులు.

ఆదర్శవంతంగా, ఫ్లోటేషన్ సెల్కు వెళ్లేముందు, ఆందోళనకారుడితో, కండిషనింగ్ ట్యాంకుకు కారకాలు జోడించబడతాయి, కానీ చాలా సందర్భాల్లో, అవి సెల్లోకి ప్రవేశించే ముందు, సెల్ గతిశాస్త్రం మరియు ఇంపెల్లర్లపై ఆధారపడే ఫీడ్కు జోడించబడతాయి కలపడానికి.

ఖనిజాలను విముక్తి చేయడానికి ధాతువు ఒక కణ పరిమాణానికి తగినట్లుగా ఉండాలి, సాధారణంగా 100 మెష్ లేదా చక్కగా (150 మైక్రాన్లు). అప్పుడు అది నీటితో ఆదర్శ శాతం ఘనపదార్థాలతో (సాధారణంగా 5% నుండి 20% వరకు) కలుపుతారు, ఇది ఖనిజాల యొక్క ఉత్తమ పునరుద్ధరణను ఇస్తుంది. ఇది ప్రయోగశాల బ్యాచ్ ఫ్లోటేషన్ కణాలలో నిర్ణయించబడుతుంది, ప్రక్రియ యొక్క ప్రతి నిర్ణయాధికారిని నిర్ణయించడానికి అనేక పరీక్షలను నడుపుతుంది.

ఫ్లోటేషన్ మెషీన్ రకాలు విస్తృతంగా మారుతూ ఉంటాయి, కానీ అన్నీ చాలా పోలి ఉంటాయి, అందులో అవి గాలి నీటి అడుగున గాలిని ప్రవేశపెడతాయి మరియు దానిని కణంలోకి చెదరగొట్టాయి. కొందరు బ్లోయర్లు, ఎయిర్ కంప్రెషర్లు లేదా ఫ్లోటేషన్ ఇంపెల్లర్ యొక్క చర్యను దాని క్రింద ఒక శూన్యతను సృష్టించి, యంత్రానికి గాలిని గీయడం, స్టాండ్పైప్ ద్వారా ఇంపెల్లర్ షాఫ్ట్ కూడా ఉంటుంది. రసాయనాలు, గాలి మరియు ఖనిజాలను నీటిలో ప్రవేశపెట్టే పద్ధతిలో ఇది భిన్నంగా ఉంటుంది.

మరియు ఒక వ్యాఖ్యగా, ఓల్డ్ వెస్ట్ యొక్క పాము ఆయిల్ రోజుల నుండి ఏదైనా కంటే నురుగు ఫ్లోటేషన్ మెషిన్ రూపకల్పనలో సమర్థత యొక్క మరింత ood డూ మరియు నకిలీ వాదనలను నేను చూశాను. కోరుకున్న ఖనిజ ఫ్లోటేషన్లో విస్తృతంగా ఉపయోగించబడే మంచి బ్రాండ్తో అతుక్కోవడం సాధారణంగా తెలివైనది.

రాగి పరిశ్రమలో (మరియు మరికొన్ని పరిశ్రమలు) క్లీనర్ ఫ్లోట్ సెల్ గా కాలమ్ ఫ్లోటేషన్ను ఉపయోగించడం ఒక ప్రధాన పురోగతి. ఇది క్లీనర్ ఉత్పత్తిని ఉత్పత్తి చేస్తుంది మరియు సాంప్రదాయిక ఫ్లోటేషన్ కణాల కంటే సాధారణంగా క్లీనర్ సెల్ వలె మరింత సమర్థవంతంగా ఉంటుంది. కాలమ్ ఫ్లోటేషన్ కణాలు 1970 ల చివరలో మరియు 1980 లలో మొక్కలలో కనిపించడం ప్రారంభించాయి మరియు 1990 లలో విస్తృతంగా అంగీకరించబడ్డాయి. సాంప్రదాయిక ఫ్లోటేషన్ కణాలతో ప్రధాన ధోరణి పెద్దది, గత కొన్ని దశాబ్దాలుగా పెద్ద యూనిట్లు మార్కెట్లోకి వస్తాయి.

పోస్ట్ సమయం: నవంబర్ -23-2020